設備製造事業は、専用機・装置などの設計から製作、据付調整までを行います。

製作の流れ

1 お打ち合わせ

仕様内容をヒアリングし確認します。

ものづくりにおいてどれだけ内容を把握するかが重要です。

2 設計検討・見積り

仕様の内容を狭めます。

不明な部分を相談の上、決定していきます。

購入部品を見積りします。

3 治具、設備設計

弊社の3D CAD、2D CADにて詳細な設計をし、最終はお客様に確認して頂きます。

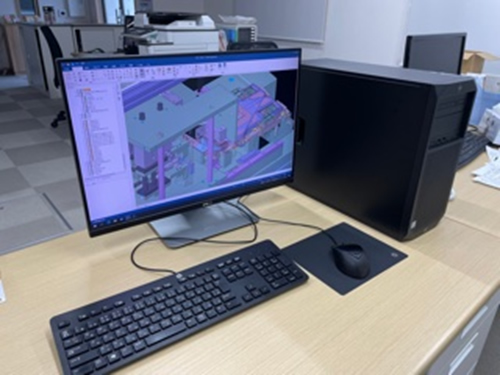

4 部品製作・表面処理

精密部品加工で培った加工技術をもとに安心・安全にスピーディに加工します。測定機を用いて測定や測定データもお渡ししています。

表面処理は塗装や鍍金等、幅広く対応しています。

5 組立て

できあがった部品をていねいに、精度を確認しながら組立てを行います。

6 配線・プログラム

電気の盤組や機械の配線作業を行います。

タッチパネルの画面作成、PLCラダー設計を行います。

7 試運転・立ち会い

配線I/Oチェック、画面やラダープログラムの確認、装置の動作をチェックします。

お客様にも動作を確認して頂きます。

8 出荷

安心・安全に装置をお客様へお届けします。

納入後の動作確認まで行います。

治具、設備設計

部品製作・表面処理

配線・プログラム

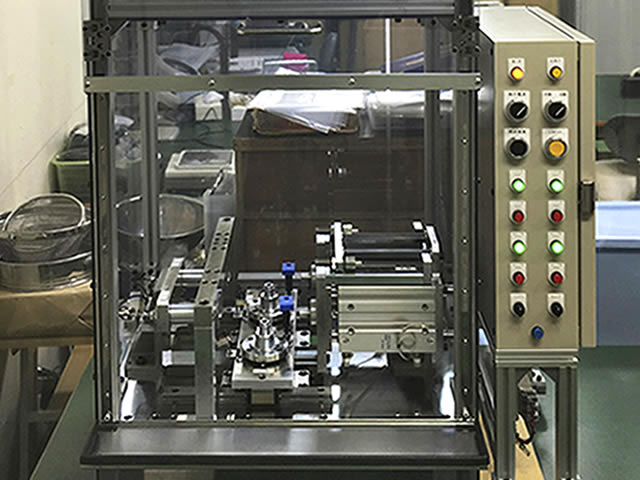

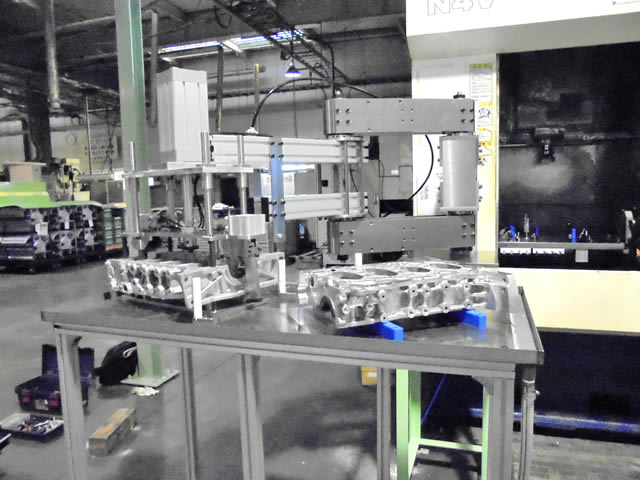

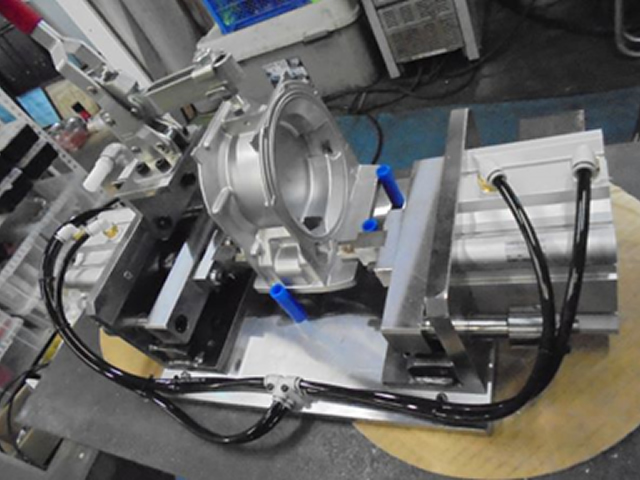

省力化設備製作事例

NC両センター穴加工機

樹脂コックASSY治具

加工治具と搬送アーム製作

接着剤塗布装置

パレットチェンジャ

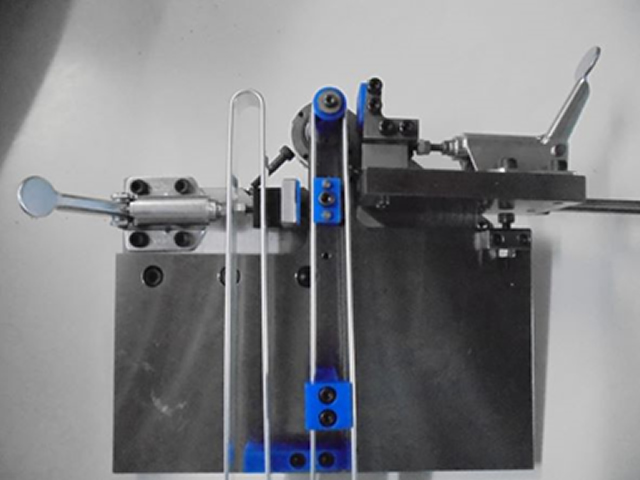

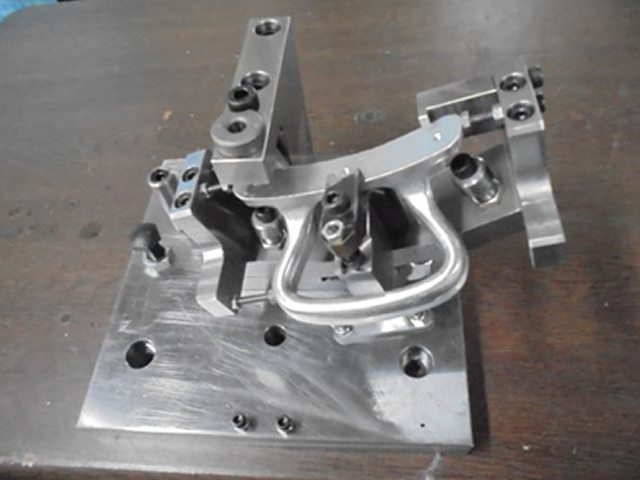

治具製作事例

冷媒管曲げ試作治具

穴あけ治具

バリ取り治具

抽伸機キャレッジ新規製作